欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2024-06-27 点此:1482次

1.常用振动测量参数

常见的振动测量参数有振幅、振动速度(转速)、振动加速度,对应的单位有:mm、mm/s、mm/s²。

振幅是一种表示方法,定义为波或振动中相对于平衡位置或静态位置的最大位移。振幅在数值上等于最大位移的大小。振幅是一个标量,以米或厘米为单位表示。它描述了物体振动幅度的大小和振动的强度。系统振动中的最大动态位移称为振幅。下图中,位移y表示波的振幅。振动速度反映振动能量的大小,而振动加速度表征转子激振力的大小。

λ=波长,y=振幅

2.位移、速度、加速度的区别

位移、速度、加速度都是振动测量参数。从概念上讲,位移测量直接反映轴承/固定螺栓和其他固定件的受力情况。例如,通过分析蒸汽轮机上滑动轴承的位移,可以知道轴承内部轴的位置和摩擦力。速度反映轴承和其他相关结构上的疲劳应力。这是旋转设备发生故障的重要原因。加速度反映设备内部各种力的综合作用。

从表现形式上看,三者都是正弦曲线,相位差分别为90度和180度。在现场应用中,对于低速设备(转速小于1000rpm),位移是最佳的测量方法。对于那些加速度小,位移大的设备,一般采用折中的办法,即转速测量。对于高速或高频设备,有时虽然位移小,转速适中,但加速度可能很高,加速度测量是很重要的手段。

3. 场地选择的一般原则

振动位移:与频率f无关,特别适合低频振动(

振动速度:速度V=Xω,与频率f成正比。通常为推荐值,一般用于中速旋转机械(或中频振动(10~1000Hz))的振动评估。

振动加速度:A=Vω=Xω²kaiyun免费下载,与频率f²成正比,特别适用于高频振动,一般用于高速旋转机械(或高频振动(>1000Hz))的振动评定。

在:

工程上,对于大多数机械,最佳的诊断参数是转速(速度有效值),因为它是反映诊断强度的理想参数,代表了振动的能量,因此国际上许多振动诊断标准都采用速度有效值作为判别参数。相同振幅的设备,可能出现不同的振动状态,因此引入振动速度。加速度是用来表示振动中冲击力大小的峰值。

4.振动速度与位移的换算

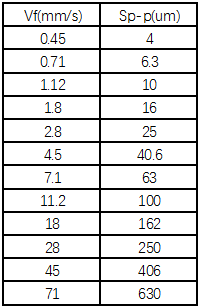

其中:Sp-p为振动位移峰峰值,Vf:振动速度,A:振动幅度,f:振动频率,n:转子转速。

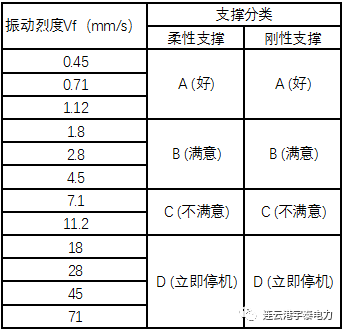

当f=50Hz时,振动速度、振动位移对应值如下表:

表1 振动速度与振动位移对应值

5.汽轮机轴承振动标准

(1)附属机械轴承的振动标准

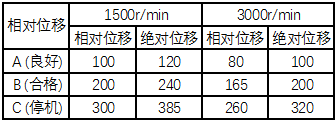

表2 辅机轴承振动标准

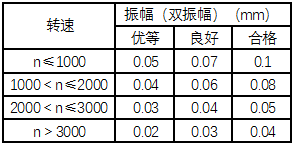

(2)机组轴振标准

国产200MW及以下机组,一般以轴承振动测量为标准,如制造厂对轴振动测量无规定kaiyun888注册,可参考下表。

表3 大型汽轮发电机组轴振动参考标准(双振幅,um)

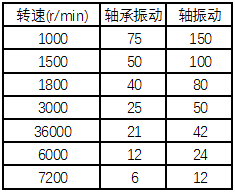

(3)轴承振动标准

表4 轴承振动标准(双振幅,mm)

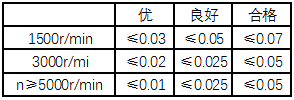

(4)ISO-3945振动标准

表5 ISO-3945振动标准

(5)IEC振动标准

表6 IEC振动标准(双振幅,um)

6、涡轮机振动造成的危害

汽轮机组结构十分复杂,其振动值的大小将直接影响汽轮机的安全运行。当振动超过一定限度时,轻则造成噪声增大,影响转子及其零部件的使用寿命;重则造成动、静件间发生摩擦,损坏零部件,甚至造成整台机组的破坏,严重影响安全生产和稳定运行。

汽轮机异常振动可能造成的危害及严重后果如下:

1、机组部件连接松动,地脚螺钉松动、断裂;

2、机座(台面)二次浇注松动,基础出现裂纹;

3、涡轮叶片应力过大,疲劳断裂;

4.危机安全装置发生故障;

5、过流部分轴封装置发生摩擦或磨损,严重时会造成主轴弯曲;

6、滑动销磨损。滑动销严重磨损还会影响机组的正常热膨胀,从而进一步引发更严重的事故;7、轴瓦裂纹,紧固螺钉松动、断裂;

8、转子护环松动、磨损,铁心环损坏,电气绝缘磨损,总引起接地或短路;

7、汽轮机振动原因机理分析

1. 设计原因

轴承选择不当,造成轴承工作稳定性差,从而产生油膜振荡,引起汽轮机组振动;结构设计刚度不足,产生不平衡或支撑刚度变化,从而引起振动;随着热负荷的增加云开·全站APP登录入口,各轴承的振动急剧增大,也可能引起汽轮机组振动。以上都是由于设计考虑不当造成的。

(二)制造原因

1、转子不平衡引起振动;2、联轴器加工不准确;3、转子制造缺陷引起振动;4、其他原因。

(三)安装维护原因

1、轴承标高不合理;2、转子中心不正确:1、转子与筒体或定子的同心度;2、轴连接的同心度、直线度;3、轴承标高;3、轴承特性;4、滑动销系统;5、摩擦引起的振动;6、转子结垢;7、转子中心孔。

(四)经营情况

机组的振动除上述因素外,还与机组的运行工况有密切的关系。

1、机组扩大;2、上下缸温差太大;3、真空下降;4、轴封供汽中含水;5、轴承润滑;6、叶片折断。

7.1 转子质量不平衡引起的振动

转子上装配零件在机械加工时,内孔与转子中心不同心,或零件质量相对于回转中心不对称;转子上的叶片及金属不对称折断或磨损;转子锻件在机械加工过程中残余变形过大,造成转子永久性挠曲;在维修时拆装叶轮、叶片,更换联轴器零件,更换发电机线圈,车削转子轴颈或直轴等,都可能造成转子质量不平衡。

转子质量不平衡是汽轮机异常振动的主要原因,70%以上的异常振动都是由转子质量不平衡引起的,其特点是幅值与不平衡质量成正比,振动频率等于转子振动频率,波形为正弦波,且幅值和相位始终保持恒定,与负荷无关。

此类振动只要找到良好的平衡点即可解决,发生概率大,解决起来也容易,因此应作为汽轮机组发生振动时首先分析的对象。

7.2 转子弯曲

转子弯曲引起的振动,因弯曲原因不同,其表现特征也不同。当转子产生永久弯曲而引起振动时,其特征与质量不平衡时的振动相同,超过临界转速时振动幅值明显增大。汽轮机启停过程中,加热或冷却不均匀引起的弹性热弯曲也会引起振动。可通过停机再启动或降低转速、延长暖机时间等方法消除振动,待转子温度均匀后,热弯曲即可消除。但当弯曲引起汽轮机动、静件间产生摩擦时,如果摩擦力较大,会进一步破坏转子的平衡,使摩擦增大,形成恶性循环,振动波形紊乱。应迅速停机,否则转子可能因局部过热而产生永久弯曲;转子锻造材料有缺陷,存在热不稳定性,这种转子受热时,会发生弹性热弯曲变形。 热失稳引起的汽轮机振动,其振幅与负荷成正比,振幅变化在时间上滞后负荷变化1~3小时。滞后时间取决于转子结构、质量及蒸汽参数;转子装配时,由于叶轮与轴配合不良,键在键槽内歪斜等原因,转子可能产生弹性变形,引起汽轮机振动。这种振动往往因多次启停而减弱,导致振幅和相位发生变化。

如果转子因温度不均匀或装配问题而弯曲,可通过停机再启动、降低转速、延长预热时间、重新装配等方法恢复,转子可继续使用。如果转子已因各种原因永久弯曲,只有更换转子才能消除振动。因此,应特别注意转子制造时的材料监督、装配时的安装精度以及开停机时的转速控制,避免转子永久弯曲,影响正常生产。

7.3 错位

一种是转子轴线中心不在一条直线上。造成这种问题的原因除了对中质量差外,还可能是汽缸热膨胀的阻碍和蒸汽管道热膨胀补偿不足。对于核电站汽轮机的柔性轴,两轴线不同心会加速联轴器的磨损,增大表面摩擦系数,导致柔性联轴器不能起到补偿和调节的作用。另一种是汽轮机、发电机两转子之间的联轴器中心偏差过大或联轴器有缺陷。对于用柔性联轴器连接的转子,当联轴器有缺陷,不能自动调心时,就可能发生振动。当联轴器部件之间的正常啮合被破坏,导致传递的扭矩在联轴器周围分布不均匀时,也会产生振动。中心不对中的振动特点是波形为正弦波,振动的频率等于转子转速,与机组的运行工况无关。 由于转子挠度和轴承油膜弹性的影响,只有靠近故障联轴器的轴承才会产生明显的振动,相邻两轴的振动相位相反。

解决因中心不对中引起振动的问题,主要靠维护、安装、调试过程中的细致工作,保证汽轮机组的正常运行。

7.4 油膜自激振荡

油膜自激振动是汽轮发电机转子在轴承油膜上高速旋转时,失去动态稳定性的结果,其特点是振动主频率约等于发电机一阶临界转速,且不随转速而变化。

当汽轮机组出现油膜振荡时,应通过缩短轴承长度,即减小长径比,或调整联轴器中心等措施提高轴承压比,保证热状态下各轴承所受载荷均匀分布。

7.5 蒸汽流激励

蒸汽流振动主要有两个特点:一是出现数值较大的低频成分;二是振动受运行参数影响较大,且增大具有突发性。其主要原因是叶片受到不平衡蒸汽流的冲击。对于大型机组,由于末级较长,蒸汽在叶片末端膨胀引起的湍流也可能导致蒸汽流振动。同时,轴封也可能发生气流振动。

针对汽轮机组气流激励的特点,其故障分析应长期记录机组的振动数据,做成一组曲线,观察曲线的变化趋势和范围。通过改变负荷升降率,观察曲线的变化,有目的地改变汽轮机不同负荷时高压调速阀的重叠特性,以消除汽流激励。也就是说,确定产生汽流激励的机组的工作状态,通过降低负荷变化率,避开气流激励的负荷范围,避免汽流激励的发生。

7.6 轴承轴向振动

在汽轮机组振动测量过程中,还发现轴承轴向振动过大的现象。其振动特点是频率与转速相同,轴向振动的幅值与转子偏转程度成正比,各轴承振动相位取决于转子偏转弹性线的形状:在一阶临界转速附近,两轴承轴向振动相位相反;在二阶临界转速附近,两轴承轴向振动相位相同。由于情况特殊,将轴向振动归为振动现象。主要有三方面的原因:一是曲线转子旋转时,轴颈发生偏转,轴颈在轴瓦内的油膜承载中心随转速沿轴向发生周期性变化,从而引起轴承座轴向振动;二是轴瓦力中心与轴承座几何中心不重合;三是轴承座不稳定。 柔性转子旋转时,轴瓦、轴承座将发生相应的偏转,但轴承不能跟随轴颈的偏转而移动,只能形成轴向振动。

前两种振动原因的解决方法在前面的文章中已经提到,这里不再赘述。对于轴承座不稳定引起的振动,及时发现、及时加固,就能解决问题。

8、汽轮机振动防护措施

1. 设计与制造

汽轮机组现场安装前,业主应委托定期的监理公司对整个设计、制造过程进行跟踪监督,尽可能将设计、制造缺陷降低到零。

(二)安装与维护

汽轮机组安装维护过程的控制是降低机组振动最重要的手段,如果每个过程控制不严,就有可能增加引起机组振动的因素。因此,笔者认为,在安装维护过程中采取有效措施控制以下几个环节,可以尽可能地减少影响汽轮机振动的因素。

1.联轴器装配;2.控制轴承轴径等级;3.轴的找正;4.轴承磨削;5.垫圈和滑动销系统的安装;6.确定转子中心的方法;7.控制动、静件间的间隙;8.其他。

(三)运行维护

1. 监督措施

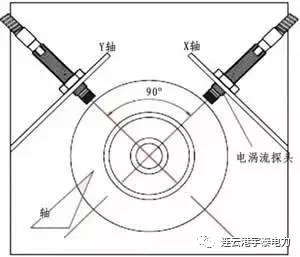

汽轮机应设有轴承振动测量装置和主轴振动测量装置,对机组的振动进行监测,当振动超过允许值时,应发出声光报警信号,提醒运行人员注意,及时采取适当措施,避免发生事故。

2. 保护措施

机组应设有振动保护装置,当振动超过限定值时,发出脉冲信号,驱动保护控制电路,自动关闭主汽阀,实施紧急停机,保护机组安全。

3、汽轮机组运行中振动的处理方法

1、若振动是由于机组负荷及参数变化较大而引起的,应尽快稳定机组负荷及参数,并注意汽轮机膨胀差、上下缸温差的变化。

2、检查润滑油温、油压、轴承温度是否正常,若不正常则应调整油温、油压,使其正常。

3.现场聆听被拖机组的内部声音。

4、检查涡轮上下缸温差,若温差大于42℃,则视为涡轮进水。

5、如振动是由拖曳机组引起的,应减少机组载荷,并查明原因。

6、检查差胀、轴向位移和绝对膨胀。

7、当机组振动值超标时,应立即手动跳闸汽轮机,进行紧急停机。

8、机组运行或停机时,应严格按照操作规程进行,发现异常现象应及时处理。

结尾

由 Steam Machine People 编译