欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2024-08-11 点此:1120次

【主培训】1000MW汽轮机DEH培训

发电运营主页

1、DEH功能介绍(以上汽1000MW汽轮机DEH为例):

汽轮机数字电液控制系统DEH采用西门子公司的T3000控制系统,该系统是针对整个发电厂生产过程的全集成、完整、功能齐全的控制系统。液压部分为采用高压抗燃油的电液伺服控制系统。DEH系统采集汽轮机及其有关设备的状态,接收汽轮机组反馈信号(转速、功率、主蒸汽压力等)和运行人员的指令,经计算机控制系统组态软件判断分析后发出控制指令,输出信号给伺服油马达,经过电液转换机构(伺服阀、伺服放大器)将指令信号转换成液压执行机构可执行的液压信号,改变主汽阀、调节汽阀的位置,从而改变进汽量,完成对汽轮机转速和负荷的实时控制,并参与电网的一次调频。 T3000与液压系统组成的数字电液控制系统通过数字计算机、电液转换机构、高压抗燃油系统及油马达等控制汽轮机主汽门、调节汽门、补汽门的开度,实现对汽轮发电机组转速和负荷的实时控制。该系统满足了对可扩展、高可靠、冗余的汽轮机转速/负荷控制器的需求。T3000控制系统还提供汽轮发电机组跳闸保护功能(ETS),其主要功能包括采集、处理汽轮机、发电机保护系统的所有信号、判断、执行保护内容、首出跳闸报警等。

系统组成:T3000系统的调节、安全保护功能主要在#1电子柜中实现,汽轮机自启动功能主要在#2电子柜中实现,其余5个电子柜为动力柜、辅助功能控制柜。系统液压部分主要包括供油装置、油管及附件、执行机构、危急跳闸系统等部件。现场设备包括电磁阀、阀位变送器、电液转换器、位置开关、压力开关、温度开关及汽轮机转速变送器等部件。

液压模块:液压模块主要设备有油箱、高压开式轴向柱塞变量油泵、泄压阀、循环泵、冷却器、过滤器及蓄能器等。液压系统提供压力油,每阀只使用一个进油压力管和一个回油管。由于液压油排出可直接引至活塞后腔,因此回油管设计得比较小。模块供油压力为16MPa,由两台互为备用的高压变量油泵提供。液压油站还提供了单独的过滤再生回路,并通过循环油泵及风扇提供两路独立的冷却回路。

汽阀及其油马达:汽轮机共有9个汽阀,包括左右各2个高压主汽阀(ESV)、2个高压调节汽阀(CV)、左右各2个中压主汽阀(RSV)和2个中压调节汽阀(IV),1个补充汽阀。每个汽阀都有各自独立的控制装置,这9个执行机构因控制对象和形式的不同,又分为两种类型。每个汽阀都由1台油马达控制,油马达的油缸属于单侧进油的油缸。阀门的开启由抗燃油压力驱动,关闭由操作座上的弹簧力驱动。主汽阀的开启和关闭主要由相应的电磁阀进行,其油马达使阀门只能处于全开或全关位置,而调节汽阀和补充汽阀的开启则由伺服阀控制汽阀在中间任意位置,关闭由伺服阀或相应的电磁阀进行。另外,在油马达快速关闭时,为使汽阀盘与阀座之间的冲击应力保持在允许范围内,在油马达活塞尾部采用液压缓冲装置,在冲击的最后瞬间,将积聚的动能大部分转化为流体能。

汽轮机保护系统(ETS):汽轮机调节阀开启前,两个用于汽轮机跳闸的电磁阀通电、关闭,接通高压油与回油管;所有汽轮机阀门的执行机构都有两个断电跳闸电磁阀和两个跳闸阀,采用二选一方式工作。只要其中一个电磁阀失磁,就会打开一个跳闸阀,释放油马达内的压力油,关闭相应阀门;每个电磁阀配有两个独立的线圈,每个线圈接其中一个跳闸系统,其中一个线圈通电,使电磁阀处于非跳闸位置。只有两个跳闸系统都动作时,汽轮机才会跳闸。这种设置能有效防止保护拒动、误动,提高保护系统的可靠性。

汽轮机超速保护(OPS):机组没有机械式紧急跳闸装置,而是采用电子式超速装置,当机组转速超过设定值时Kaiyun官方正版下载,发出停机信号。

电子保护系统(EPS):采集所有需要停机的模拟量的数值,当这些值超过设定值时,发出停机信号。

汽轮机跳闸系统(TTS):接收所有停机信号,激活停机电磁阀,并跳闸机组。

汽轮机跳闸保护主要由ETS电子跳闸系统实现,具体如下(需最终确定):

(1)汽轮机超速保护

(2)手动停止按钮

(3)发电机保护

(4)冷却水进水温度高

(5)冷却水流量低

(6)发电机检漏液位高

(7)热井水位高

(8)发电机氢气温度高

(9)励磁机气温高

(10)轴向位移大

(11)低压缸端温度高

(12)主油箱油位保护

(13)润滑油压力低

(14)锅炉 MFT

(15) 冷凝器真空度低

(16)跳闸电磁阀断线保护

(17)轴承高温保护

(18)轴承振动防护

(19)EH油系统故障

(20)高压缸进汽温度低

当保护逻辑中任一情况发生时,保护电路同时动作跳闸保护系统,保证汽轮机能快速停机。

2 DEH控制系统汽阀控制逻辑

DEH控制系统蒸汽阀门控制逻辑是DEH系统最重要的模块,分为以下几个部分:转速/负荷控制器、启动限制控制器(TAB)、压力控制器、高排温度控制器、高压缸叶片压力控制器、自动阀门试验(ATT)。

1. 速度/负荷控制器

速度/负载控制器具有转速监控、同步、负载变化、负载拒绝控制、频率控制等功能。

转速闭环控制是DEH并网前的基本控制功能,包括转速设定控制逻辑、临界转速辨识及控制逻辑、超速试验控制逻辑等。自动提速是指DEH根据高压内筒金属温度,自动从冷态、温态、热态或极热态四条提速曲线中选择相应的提速率,自动确定低速暖机、中速暖机的转速及暖机停留时间,自动冲到3000rpm的固定转速。

负荷控制器使用涡轮机允许的负荷率来增加负荷。负荷可以由操作员手动设置,也可以由外部系统(协调控制器或负荷分配器)自动设置。最大负荷率基于锅炉容量,也受应力(TSE)限制。如果锅炉发生故障或负荷指令变化过快,应力限制器会节流涡轮机控制阀。为了提高动态稳定性,负荷设定点的比例系数是可调的,并直接控制负荷控制器。

同步方式是转速控制阶段的一种特殊运行方式,根据电气同步装置发出的同步增、减信号来调节汽轮机转速,采集发电机出口电压交流信号与电网电压交流信号,通过幅值比较控制励磁机电压升高或降低,最后进行相位比较,控制发电机主开关闭合,实现同步并网。

机组并网后进入负荷控制阶段,投入负荷控制回路时云开体育app官方下载安装最新版,目标值和给定值均以MW表示,设定目标后,给定值按设定的负荷率自动趋近目标值,给定值与实际值的差值经PI调节器计算后经伺服系统控制,控制液压马达的开度。

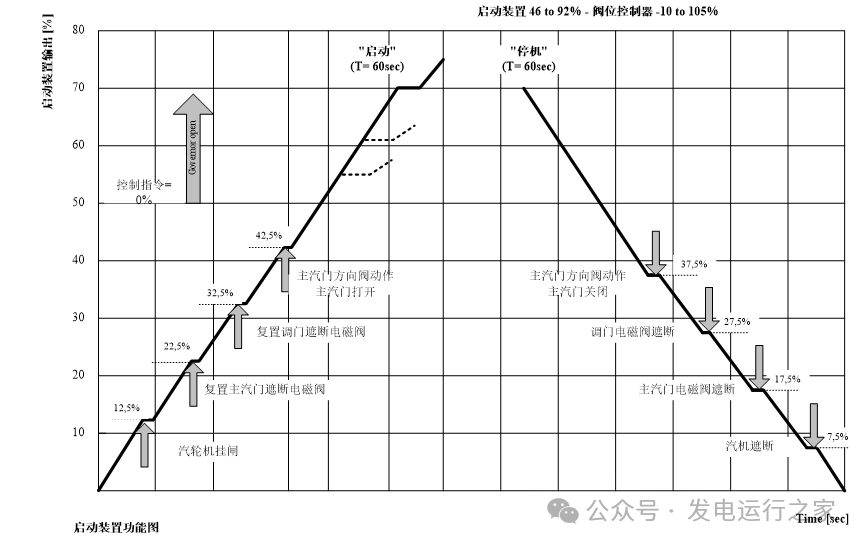

2. 启动限制控制器 (TAB)

汽轮机启动器(TAB)的作用是保证汽轮机有正确的阀门开启/关闭指令,以保证汽轮机的安全运行和停机。启动器实际上是一个设定值的调节器,它根据不同的设定值,巧妙地实现汽轮机的复位过程,反过来又起着保护作用。

启动前,当切断信号解除时,启动器将阀位信号置零,以保证调节阀可靠关闭。当汽轮机启动时,启动器TAB的信号开始上升kaiyun888注册,允许转速控制器控制转速。当汽轮机达到正常转速,发电机同步后,启动器置100%位置,这样主控制器信号不再受限制。

3.主蒸汽压力控制器模块

主气压力控制器有两种模式:压力限制模式和初始压力控制模式。

在压力限制模式下,负荷控制仍然起作用,压力控制器仅充当限制器,在主蒸汽压力下降时支持锅炉压力控制。如果主蒸汽压力低于某个可调极限值,例如比正常压力低 10 bar,则汽轮机调节阀将节流,以防止主蒸汽压力进一步下降。在此模式下,压力将快速恢复。

限压方式为单向蒸汽限压功能。当机前主蒸汽压力因某种原因降至蒸汽压力保护限值以下时,DEH将强制关闭高压调节阀,使蒸汽压力得以恢复;当蒸汽压力恢复到保护限值以上(主蒸汽压力大于限值0.07MPa)时,调节阀不再关闭,DEH继续原有的调节控制。在蒸汽压力保护动作期间,高压调节阀关闭,汽轮机负荷必然下降,产生实际负荷小于给定值的现象。为避免因蒸汽压力保护动作而使阀门完全关闭,当流过高压调节阀的蒸汽流量小于额定流量的10%时,蒸汽压力保护动作自动解除,即阀门不再继续关闭,保持10%流量开度。

初压控制模式:由压力限制模式切换到初压模式时,转速/负荷控制器切换到压力控制器,此时负荷保持不变。初压模式下,高压压力由调节阀控制维持在某一设定值,即锅炉负荷的变化引起汽轮机调节阀位置的变化。

4.高压缸排气温控器

高压缸排汽温度控制器为限制控制器,当高压缸排汽温度超过设定值时,控制器输出负值,使中压调节阀向关闭方向偏移,通过中压调节阀的开度来控制蒸汽流量,使高压缸排汽温度不至于达到不可接受的值。操作人员可以在OM画面上选择是否启用该功能。

在不稳定状态期间,高压缸叶片尾部区域的蒸汽温度不能超过设定的最大值,以避免叶片区域产生热应力和差异膨胀。当蒸汽通过高压缸时,通过适当的操作可以将排气区域温度保持在允许的温度值以下。通过高压/中压调节阀调节功能可以适当调节高压调节阀和中压调节阀。这确保在任何不稳定操作期间,例如减负荷、启动和停机,高压缸排气温度都不会超过允许的极限。

高压缸排气温度只作用于中位调节阀。

5.高压缸刮刀压力控制器

高压缸叶片压力控制器为限制控制器,当高压缸叶片压力超过设定值时,控制器输出值减小,高压调节阀指令较小,使高压调节阀向关闭方向偏移,减小高压调节阀的开度来控制蒸汽流量,从而防止高压缸产生不可接受的热应力。汽轮机开始升温,升温过程需要通过压力限制控制器来缓和,以缓解压力升高。在蒸汽进入汽轮机的初期和转速上升过程中,高压缸叶片压力控制器作为压力限制控制器,通过设定位置设定值作用于高压调节阀。

此控制器启动后,通过调节中压缸节流阀的开度,即可满足汽轮发电机加速的任何功率需求。控制器通过汽轮机子单元控制启动。启动时,汽轮机转速达到402rpm后,控制器自动停用。当汽轮机达到402rpm或测量值发现不正确时,控制器将停用。

高压缸叶片区压力控制器采用PI调节。

6. 自动阀门测试(ATT)模块

阀门自动试验(ATT)模块的主要功能是确认汽轮机设备的可靠性。阀门试验分为严密性试验和在线活动性试验两部分。阀门严密性试验目的是测试各阀门的严密性,在线活动性试验是为了测试阀门及执行机构的灵活度,防止卡阻。机组运行过程中,阀门自动试验(ATT)模块可选择单个阀门进行在线活动性试验,当出现故障时自动退出试验。阀门自动试验(ATT)模块还可以测量阀门的最大关闭时间,该试验是通过降低阀门的阀位限位来实现的。

试验负载要求在800MW以下。

测试阀组进程:

1)阀门限位关闭调节阀

2)主汽阀跳闸电磁阀1动作,关闭主汽阀(方向阀动作)

3)主汽阀关闭后,延时4S后跳闸电磁阀1、方向阀动作,打开主汽阀。

4)跳闸电磁阀2动作,关闭主蒸汽阀(方向阀动作)

5)主汽阀关闭后4S升阀阀位限位延迟

6)打开调音门

7)调节阀跳闸电磁阀1动作,关闭调节阀,降低调节阀限位

8)打开调音门

9)调节阀跳闸电磁阀2动作,关闭调节阀,降低调节阀限位

10)主汽阀跳闸电磁阀2和方向电磁阀动作,打开主汽阀

11)调节阀跳闸电磁阀通电,升起阀门限位器,逐步开启调节阀。

3、上汽1000MW汽轮机DEH控制屏介绍

忽略

4. 汽轮机自启动

汽轮机自动启停(ATC)是以转子应力计算为基础,对汽轮机从启动、提速、并网到负荷的全过程进行控制和监视。在汽轮机启动或负荷控制的任一阶段,当出现异常工况或人工发出停止ATC程序的指令时,ATC系统应能按照与启动时基本相反的程序,使汽轮机返回到要求的运行方式或自动返回到异常工况消失的阶段。在汽轮机启动带负荷工程过程中,汽轮机主控制程序监视汽轮机的状态,如蒸汽温度、阀门和汽缸的金属温度等,判断是否满足机组启动条件(X准则)。在启动过程中,适时向汽轮机辅助系统和其他相关系统发出指令,并接收这些系统的反馈信号,使这些系统的状态适应汽轮机启动的要求。

汽轮机的启动方式分为“快速”、“正常”和“慢速”三种,运行人员可根据需要自由选择。但不同的启动方式会匹配不同的汽轮机金属部件热应力和蒸汽参数。不同的启动方式对汽轮机金属部件疲劳寿命消耗的影响也不同,“快速”最高,“慢速”最低。因此,只有在机组极热状态下启动时才选用“快速”方式,一般选用“正常”方式。