欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2024-08-12 点此:1267次

介绍

某热电厂为城郊矿区坑口电厂,装机容量为3×50Mw汽轮发电机组和3×240t/h循环流化床锅炉。汽轮机为上海汽轮机厂制造的50Mw高压单缸单抽凝式空冷汽轮机。第十五级动叶片前装有旋转挡板,调节第五级抽汽供热。电厂冬季生产按“热决定电”原则运行,根据目前热负荷情况,核定运行方式为3炉2机。热电厂目前供热面积为374万m2,从近几年实际供热情况看,供热能力已近饱和。

2019年,在全市“三供一业”转型、居民建筑面积不断增加的前提下,电厂与市供热公司商定kaiyun下载app下载安装手机版,计划增加供热面积70.87万平方米。在电厂三炉两机运行方式不变的情况下,电厂已无力承担新增热负荷。考虑到国家政策鼓励使用背压式热电联产机组,电厂决定通过将冷凝机改造为背压机,增加加热蒸汽量,满足新增热负荷要求。

1.热负荷分析

根据有关供暖规程的要求,结合电厂近年来的供暖实际和供热面积,火电厂供暖范围内建筑综合供暖指标为58.7w/m2。

新增供热面积70.87万m2后,西山热电总供热面积将达到445万m2,需供热功率261.3Mw。

计算当地供暖季室外温度为-12℃,供暖季平均室外温度为-2.1℃,计算供暖季室内温度为18℃,供暖时长为151天。 供暖热负荷随室外温度变化而变化,可由下式计算:

式中,tw'为供暖季平均室外温度;tw为供暖季计算室外温度;Dx为供暖计算热负荷。

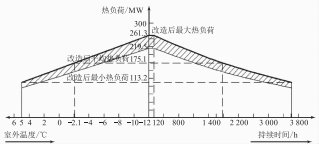

根据以上供暖热负荷计算公式,结合当地气象条件参数,可得到改造前后供暖季不同室外温度持续的时间、供暖热负荷及年供暖供热量,并绘制出改造前后年供暖连续热负荷曲线(图1)。

图1 改造前后年连续供暖热负荷曲线

按照供暖季平均室外温度-2.1℃计算,改造增加面积后供暖季平均热负荷为26l.3×[l8-(-2.1)]/[l8-(-l2)]≈l75.1Mw。

经计算,改造前年供热量为191.1万GJ,改造后年供热量为227.46万GJ,本项目实施后新增供热面积70.87万m2,可增加电厂年供热量36.36万GJ,如图1阴影部分所示。

2.汽轮机本体改造实施方案

汽轮机原设计参数为:主蒸汽额定压力8.83MPa(a)、主蒸汽流量(额定/最大)276/295t/h、调整抽汽压力0.294+0.026MPa(a)、抽汽量(额定/最大)130/150t/h。改造机组为3号汽轮机,改造后背压为0.294MPa(a)。

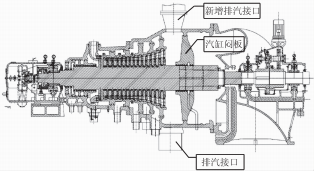

解决的方法是将原加热抽汽口最后四级动叶片、挡板、挡板套拆除,增加筒体挡板及挡板汽封开yun体育官网入口登录APP下载,将原加热抽汽口改为背压排气口:在中上筒体增加一个DN600排气口,引至原加热总管,满足增加排气量的需要(图2)。

废蒸汽进入。

图2 改造后汽轮机纵剖面图

经汽轮机厂动平衡试验,转子重量减轻10%,轴承动、静特性满足要求,转子临界转速、扭振频率有足够的避让率。

3 配套热力系统改造方案

原机组热回收系统为五级抽汽kaiyun体育全站app下载安装,对应2台高压加热器、1台高压除氧器和2台低压加热器,高压加热器疏水采用逐级回流方式。本次改造后,不再采用凝结水系统,不再使用2台低压加热器对应的汽轮机抽汽和2台低压加热器疏水泵。在启动及低负荷工况,高压加热器疏水改为疏水膨胀水箱。背压排汽全部供给热网加热器加热,其凝结水采用原疏水泵返回高压除氧器。

机组原五级抽汽口为缸下两根DN600管口,两根抽汽管引出后合为一根DN900抽汽管接至厂外供热抽汽总管。根据汽轮机厂汽轮机本体改造方案,在中缸上部增设一个背压排汽口(DN600),此排汽管拟从中缸上部引出后折返至8m运行层底部接至厂外供热抽汽总管。

原凝结水系统部分引至锅炉冷渣器作为其冷却水,经加热后返回汽轮机热回收系统。本次改造后,凝结水系统不再使用,锅炉冷渣器冷却水改由热网循环水冷却。

原真空系统配置2台水环真空泵,背压改造后,后筒及排气装置将不再有排汽进入,排气装置及空冷塔不再发挥作用,配套的水环真空泵及12台空冷风机也不再使用。

原供热系统换热器分为上、下线,与出厂的东西向供热管道相对应,新增供热面积70.87万m2均属于下线换热器供热范围。下线供热系统设计供回水温度为115/36℃,热网设计循环水量为3100t/h,下线热网加热器额定供热量为243Mw,下线热网加热器疏水泵额定出力为470t/h。本项目实施后,现行热网设计供回水温度保持不变。下线供热系统需循环水量为3070t/h,下线热网加热器需承担加热功率为218Mw,热网加热器最大疏水流量为358t/h。下线供热系统现有配套设备容量满足改造后供热电力需求,现有热网设备容量不需要扩建改造。

4 改造后3号汽轮机热力系统及运行方式优化分析

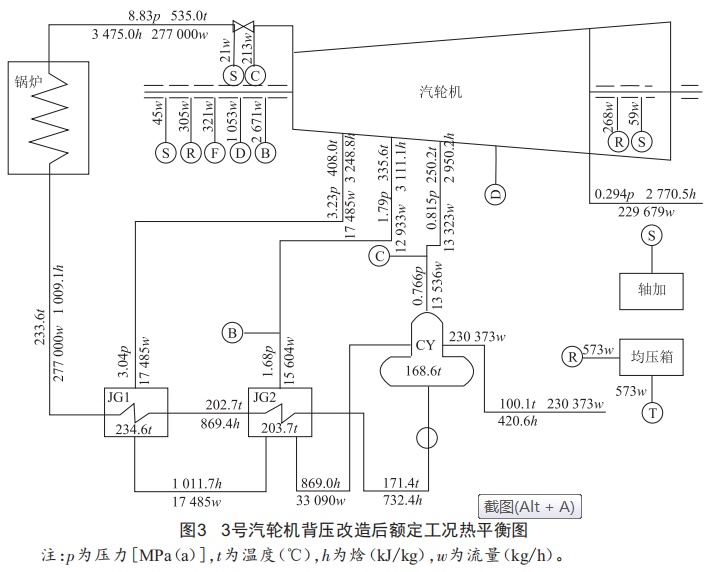

背压改造后3号汽轮机额定工况热平衡图如图3所示。

在供暖季,当有1台凝汽机组和1台背压机组运行时,当电厂总供暖负荷需求减少时,可先降低凝汽机组负荷,以满足剩余的供暖负荷需求。若供暖负荷很低,可考虑3号背压机组或1台凝汽机组单独运行。若热网负荷全部损失,在3号背压机组排汽管道和凝汽机组供暖抽汽管道上安装安全阀和速关阀,确保3号背压机组安全停机或凝汽机组切换为纯凝运行。

5、供热改造后机组供热能力

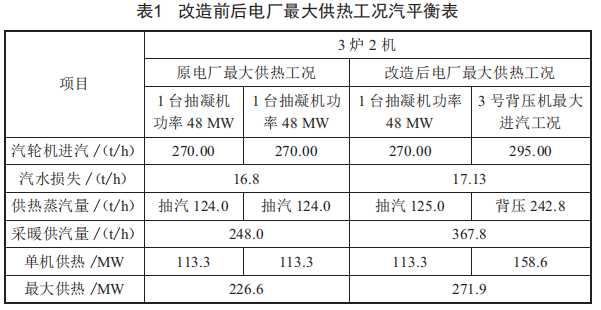

该热电厂原供暖季运行3炉2台机组,每台机组功率不超过48Mw。改造前电厂最大供热能力为226.6Mw。改造后供暖季运行1台冷凝机和3号背压机。结合各工况热平衡图,改造后电厂最大供热能力为3号背压机最大进汽工况(295t/h)加上冷凝机出力48Mw(表1)。

机组背压改造后,两台汽轮机最大供热能力为271.9Mw,可增加电厂供热能力约45.3Mw,增加供热面积约77.2万m2,满足改造要求。

6.节能分析

本项目3号汽轮机进行背压改造后,全部采用排汽加热,冷源无损失,提高了3号机组热效率。

该项目减少了冷凝水泵、真空泵、冷风机等用电设备的使用,每年可节省工厂用电约187.5万千瓦时。

7 经济分析

供热收入:改造后供暖季年供热量增加约36.36万GJ,供热单价20元/GJ(含税),年供热收入727.2万元。

售电收入:改造后工厂年节约用电量约187.5万千瓦时,节约的用电量计入上网电量,上网电价为0.317元/千瓦时(含税),年售电收入59.44万元。

年总收入786.64万元。

煤炭消耗:改造后,年煤炭消耗增加约1.88万吨,煤炭配比按原煤40%、磨石30%、煤泥30%计算,原煤单价371元/t、磨石单价120元/t、煤泥单价90元/t,年煤炭成本增加397.43万元。

项目年平均销售收入786.64万元,年平均成本总和397.43万元,年平均利润总额389.21万元,年平均所得税97.31万元,年平均净利润291.9万元。项目总投资818.78万元,投资回收期2.81年,项目具有良好的经济效益。