欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2024-08-26 点此:953次

在阅读本文前,请先点赞“关注”,方便大家讨论分享,带给你不一样的参与感,谢谢大家的支持。

文 | 伊利

编辑 | 伊利

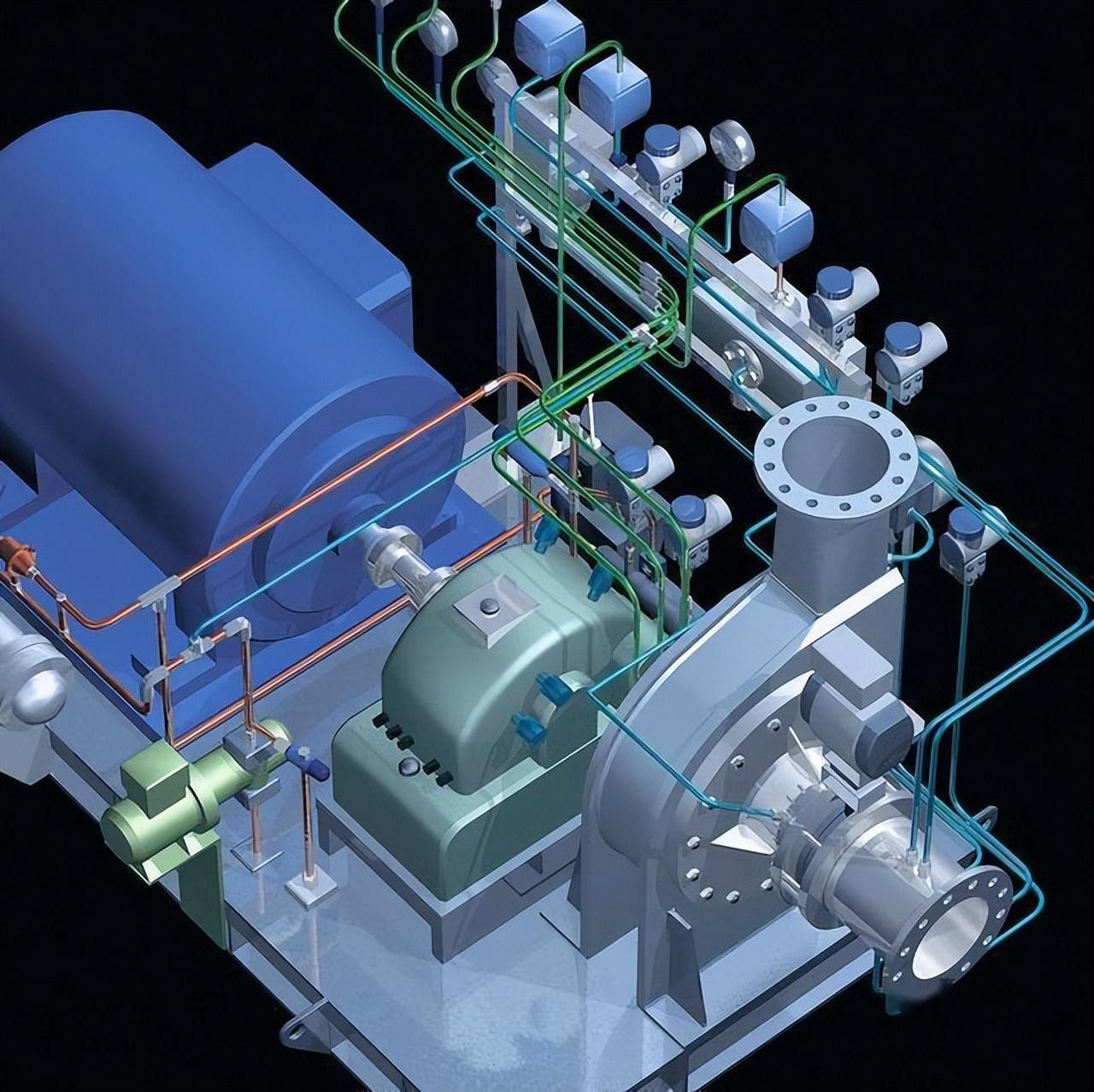

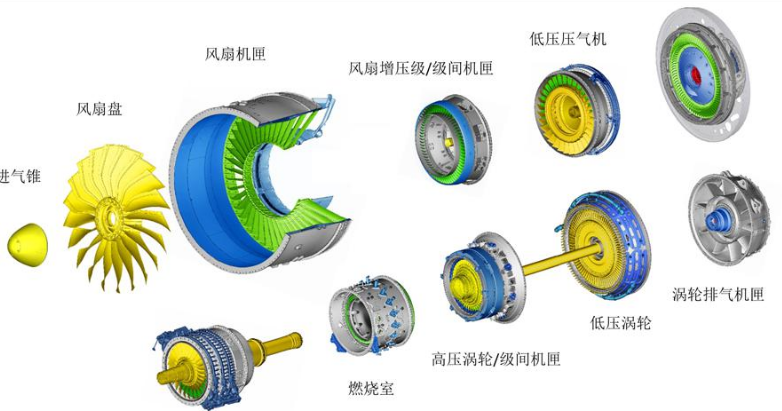

乙烯气体压缩机是乙烯装置的三大机组之一,压缩机分为四级压缩,驱动装置为蒸汽透平,具有三大作用:

一是为高密度聚乙烯、全密度聚乙烯装置提供乙烯原料;

二是与乙烯精馏塔组成热泵循环,为塔底提供热源,为塔顶提供冷源;

三是为乙烯装置冷区提供-76℃、-101℃两级制冷能力。

随着汽轮机转速的升高,汽轮机驱动端径向轴承温度不断升高,当转速升至9118r/min时,轴承温度已达100.3℃,若汽轮机带压缩机带负荷运行,轴承温度会更高。

期间尝试增加润滑油压力,但没有明显效果,因此拆下汽轮机径向轴承,测量了瓦温探头、轴承间隙、瓦厚度、注油孔、瓦油楔角和瓦磨损情况。

经分析发现,增大注油孔直径、改变轴承块油楔角效果明显,轴承温度异常现象消除。

●—≺可倾瓦轴承工作原理≻—●

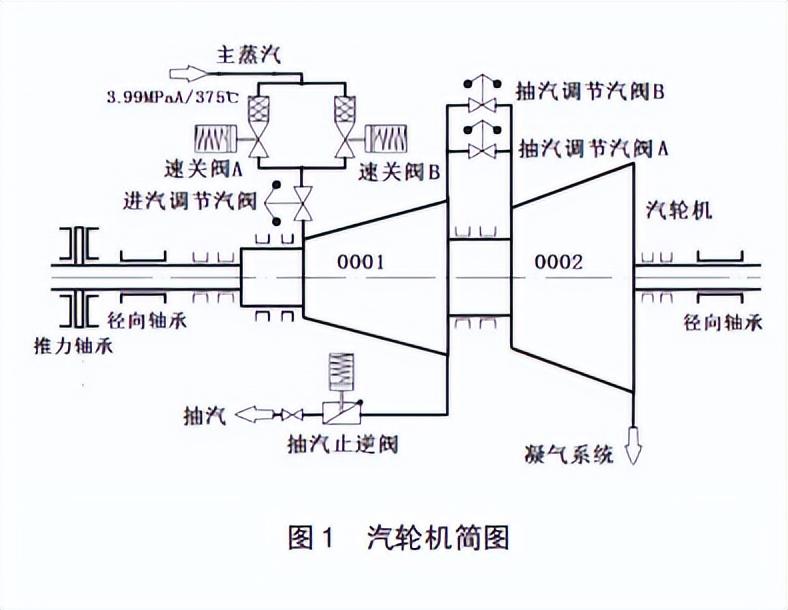

乙烯气体压缩机汽轮机为高压抽汽凝汽式汽轮机,型号为ENK50/45/50,由某汽轮机公司生产。

主调节汽阀、抽汽调节汽阀均采用伍德沃德公司最新型的VS-1型执行器控制,如图1所示。

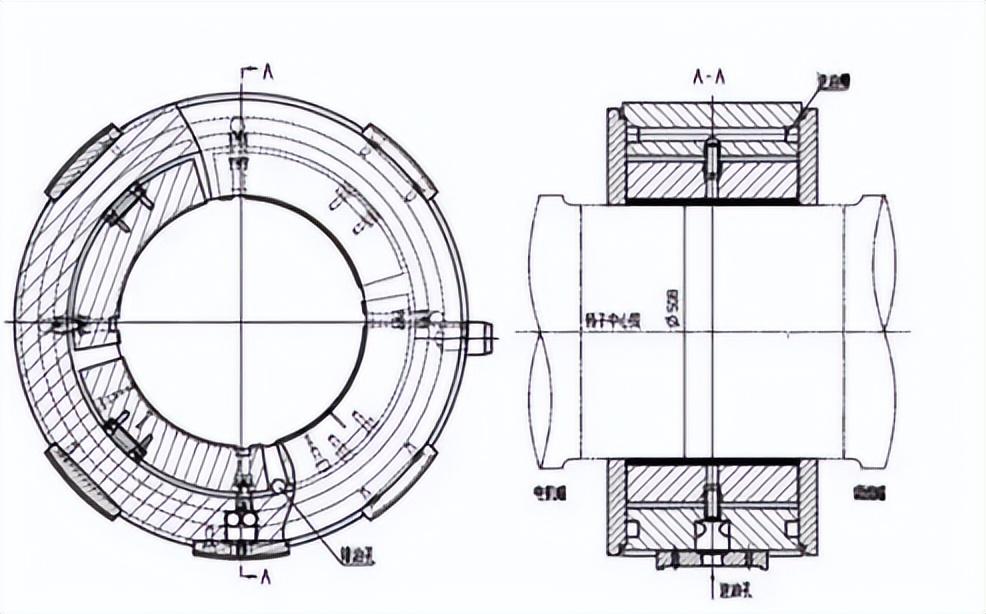

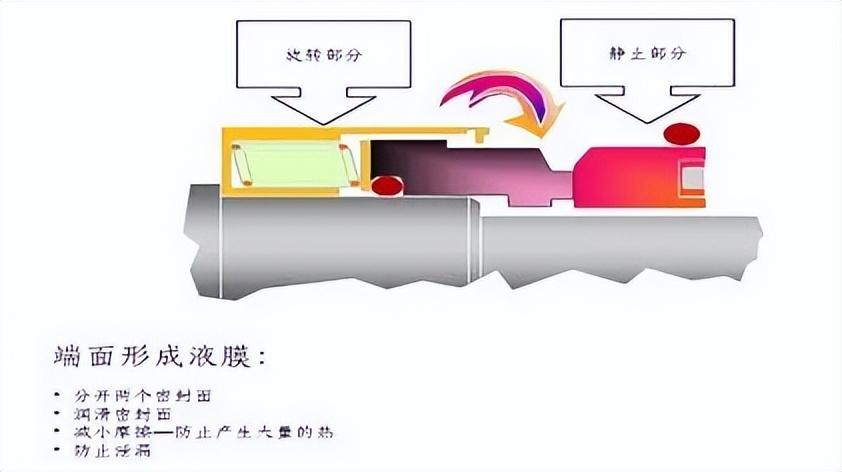

推力轴承为金斯伯里轴承,安装在汽轮机非驱动端,径向轴承为可倾瓦轴承,可倾瓦上设有顶部轴油孔,以防止汽轮机启动和停机时轴颈与轴承之间产生金属接触摩擦。

机组设有独立油站,分为润滑油系统和控制油系统,润滑油系统用于机组轴承润滑,控制油系统用于汽轮机转速控制及安全控制。

汽轮机参数见表1

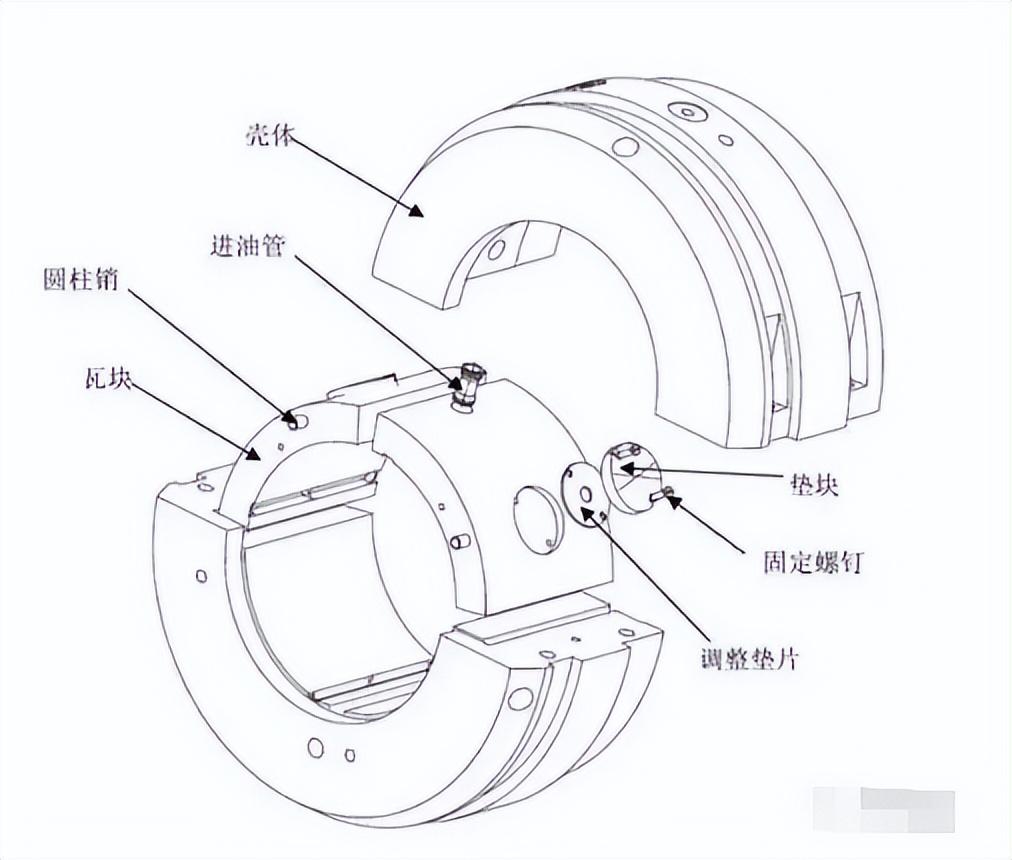

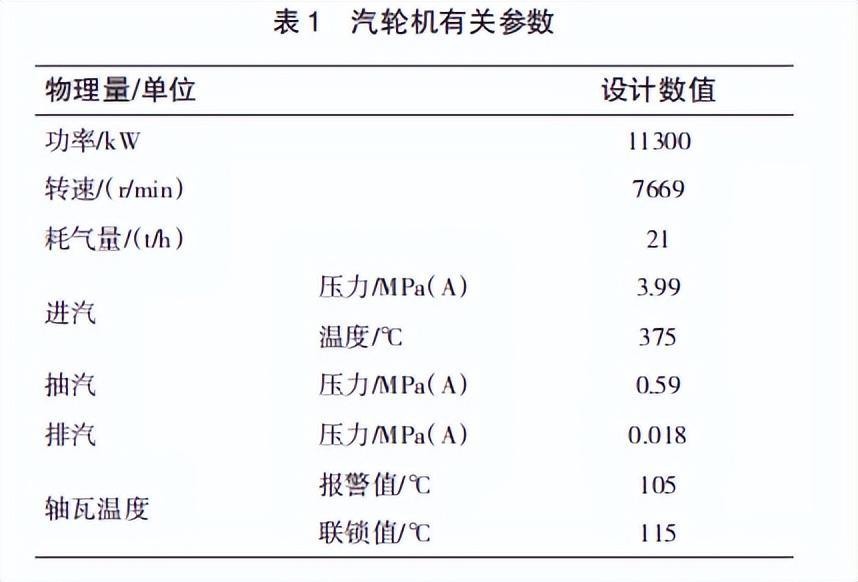

乙烯气压缩机汽轮机采用无调整环向心轴承,轴承直接安装在轴承座内,轴承盖与轴承座采用螺栓及锥销连接定位。

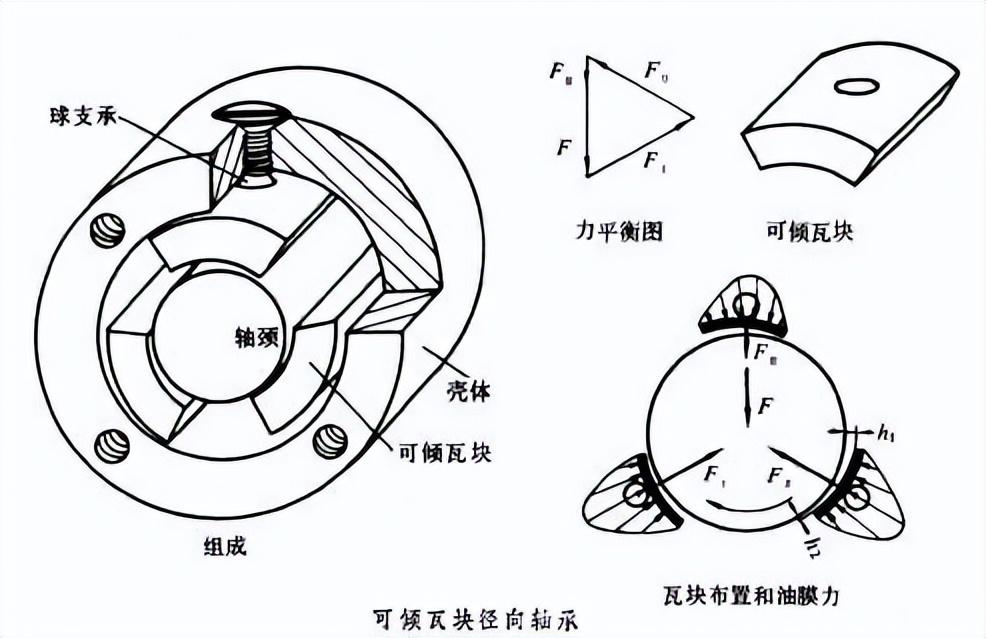

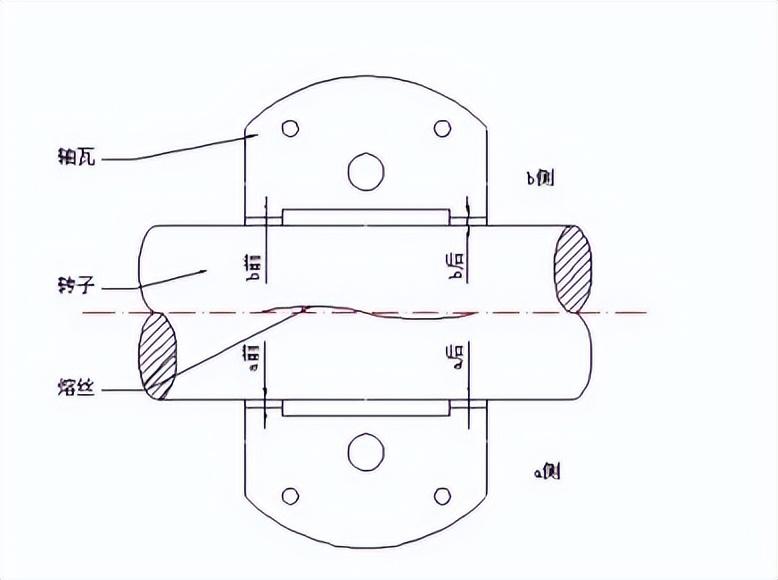

径向轴承采用5×50°可倾瓦轴承,由轴承圈、扇形瓦、侧环、定位螺钉等组成。

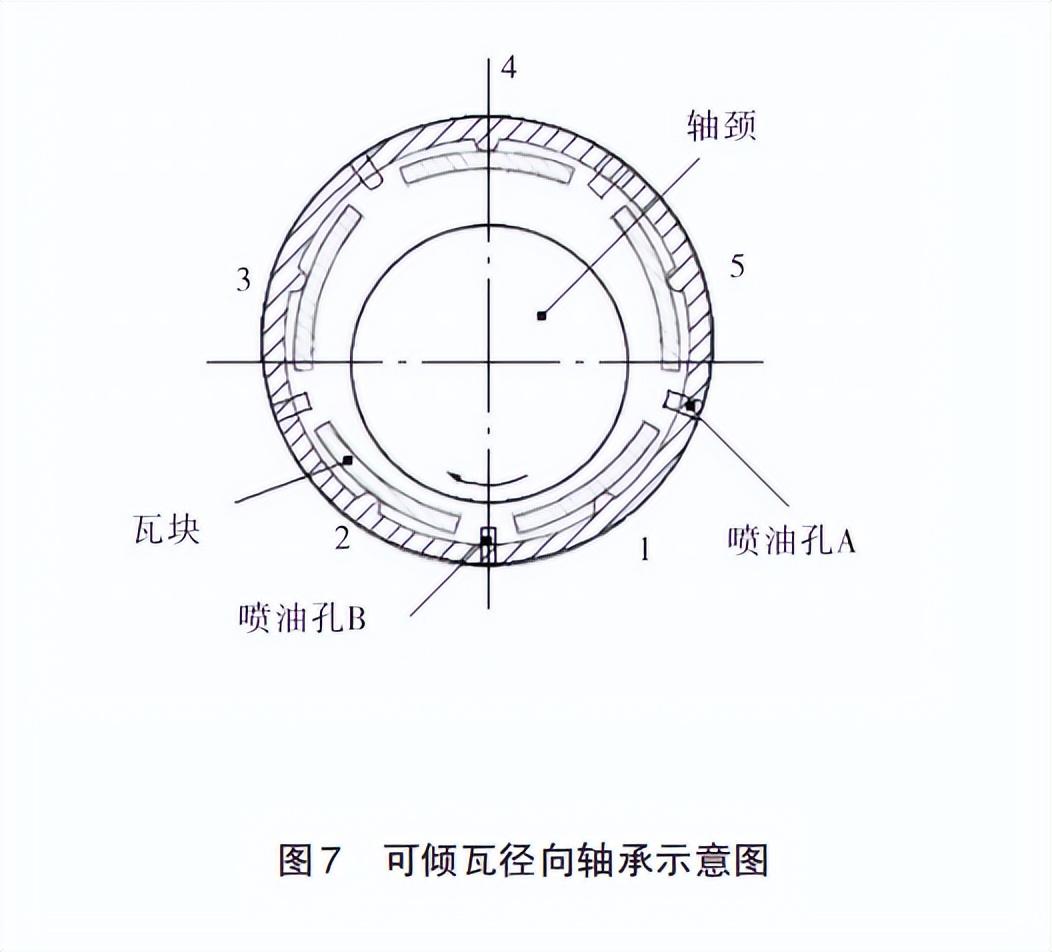

底部两块对称瓦片上安装有测温元件,顶部设置轴油孔,轴承圈槽内安装有30个油嘴,各油嘴的喷嘴方位与轴向错开10°,以减少各油嘴喷出的油流之间的相互干扰(见图2)。

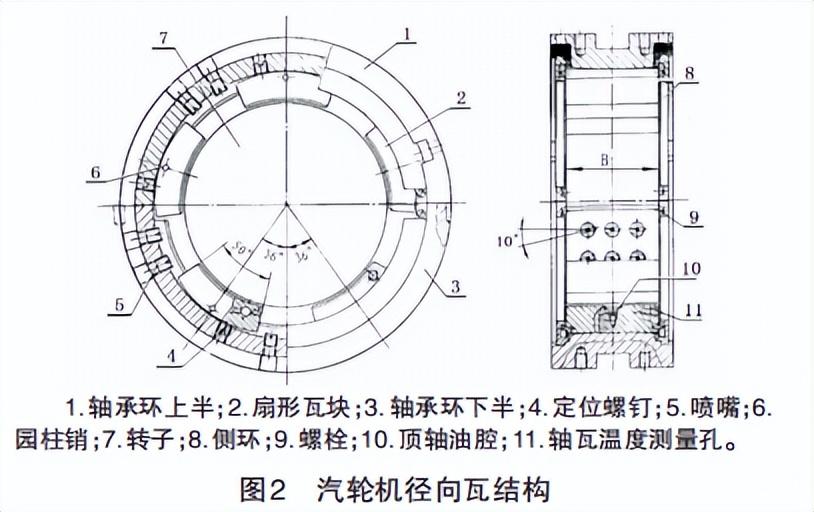

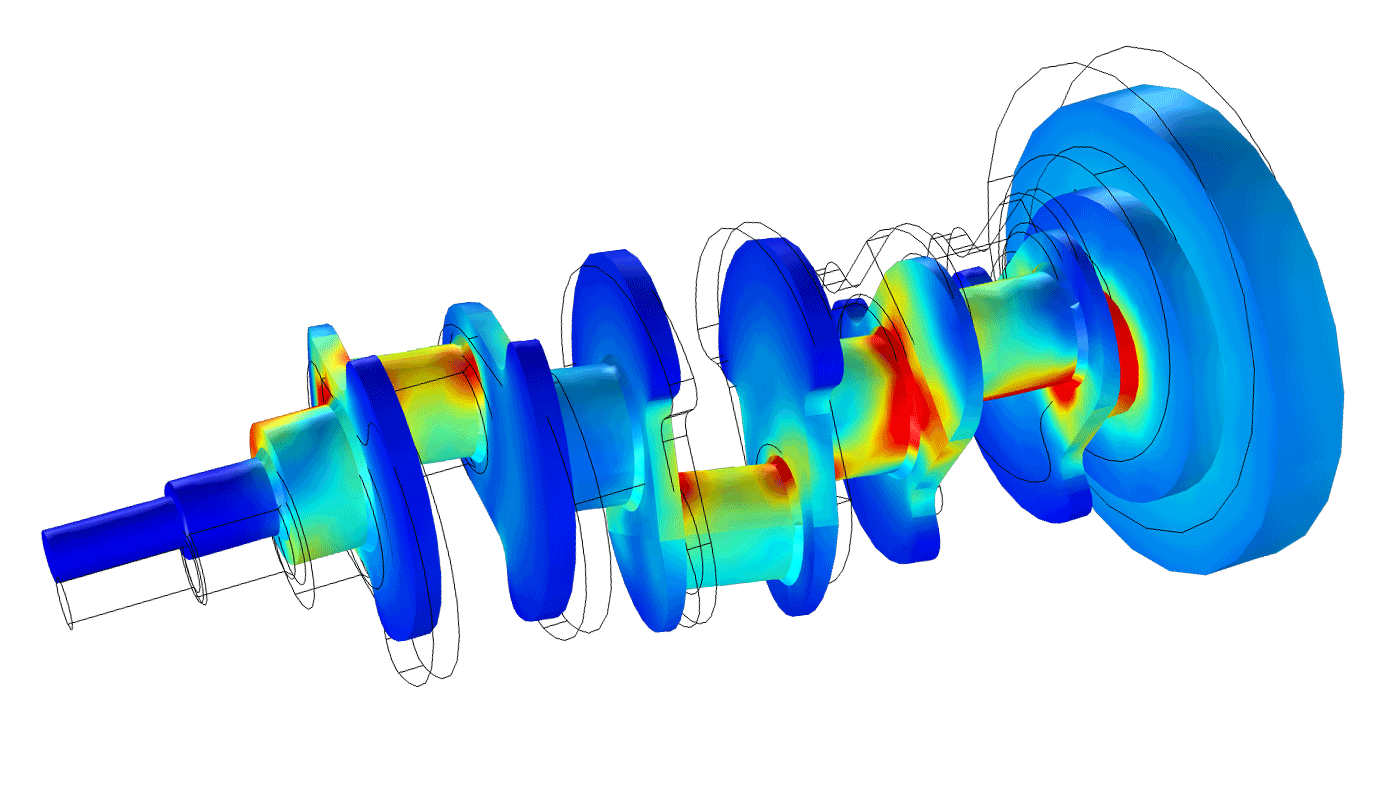

当汽轮机转子旋转时,润滑油通过转子轴颈本身的旋转被带入轴颈,在轴颈与可倾瓦之间形成楔形油膜,油膜产生压力,承受机组的载荷,可倾瓦轴承由5个弧形瓦组成。

工作时,各瓦片随转子载荷的变化而自由摆动,与轴颈形成油楔,各瓦片的后圆弧与轴承体内径呈线接触。

可自由调整轴瓦与轴颈的相对位置,使油楔达到最佳位置,形成连续稳定的油膜。

●—≺驱动端轴承异常≻—●

单机试验中乙烯裂解气压缩机透平第一次暖机实际转速为1047r/min,持续时间约10分钟;第二次暖机实际转速为2095r/min,持续时间约10分钟;第三次暖机实际转速为5104r/min,持续时间约25分钟。

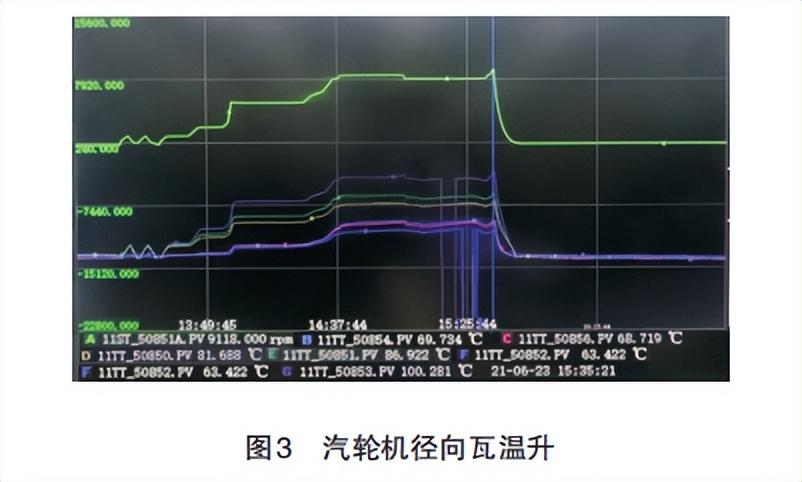

在增速运转过程中,随着涡轮转速的升高,涡轮两侧径向轴承的温度也随之升高,如图3所示。

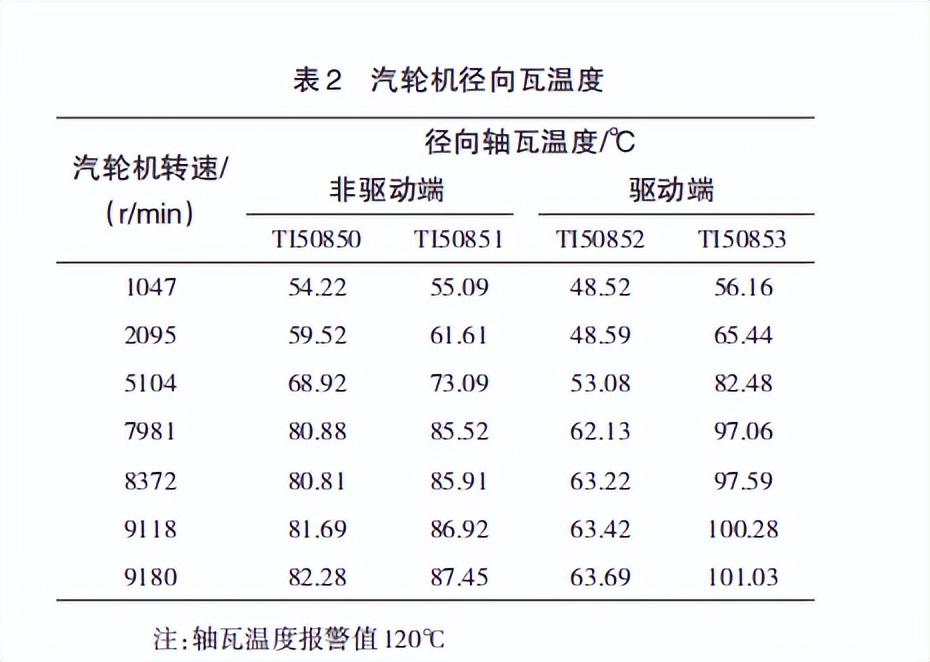

从图3可以看出,汽轮机非驱动端径向轴承温度虽然随着转速的升高而升高,但整个过程并未出现温度异常,轴承最高温度为87.45℃,而驱动端径向轴承TI50853温度上升过快。

当涡轮转速达到9118r/min时,其温度已达100.28℃,轴承最高温度为102℃,报警温度为105℃,涡轮两侧径向轴承温升如表2所示。

从表2中可以看出,涡轮旋转过程中,驱动端径向轴承座TI50853的温度迅速上升开yun体育官网入口登录苹果,由56.16℃上升到101.03℃,而同一对径向轴承。

另一瓦TI50852温度上升非常缓慢,由48.52℃上升至63.69℃,同一对瓦片,两瓦温度相差很大,而非驱动端两瓦温度基本一致,该瓦片温度过高,已影响汽轮机安全稳定运行。

除了无信号外,轴瓦温度过高是由于热平衡失效引起的,即轴瓦的热量积累与散热没有达到理想的平衡。

处于非正常状态,容易造成瓦块巴氏合金烧损,通过对倾瓦的生热、散热情况分析,认为汽轮机空载试验时径向瓦块温度过高主要是由以下原因造成的。

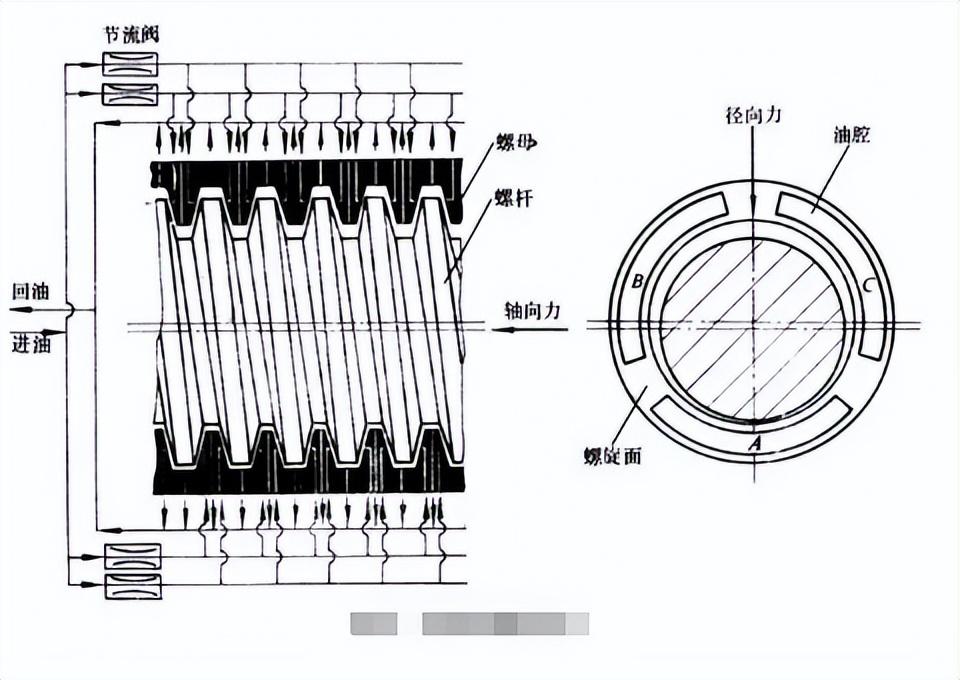

1)轴承进油压力影响润滑油的充足量,润滑油的充足量是保证可倾瓦轴承安全稳定运行的基础。为了使可倾瓦上形成良好的油膜,及时带走摩擦热,必须给可倾瓦提供充足的润滑油。

分析得知,一组径向轴承共有6组油嘴,共计30个油嘴,受轴瓦油楔角的影响,油会从侧环处漏出,压力增大后,进入异温轴瓦的润滑油量并没有明显改善,因此轴瓦温度并没有明显下降。

2)进油温度对轴承的影响:进油温度过高,会造成润滑油粘度下降,油膜极压下降,油膜承载能力减弱,轴承温度升高。

如果进油温度过低,油的粘度会增大,油膜润滑的摩擦会增加,轴承的功耗会增加,轴承温度也会升高,同时油膜也会变厚,可能造成汽轮机转子运行不稳定。

经调查发现,现场进油温度在适当范围内,汽轮机非驱动端轴承温度未见异常,分析认为驱动端轴承温度异常不是由油温引起的。

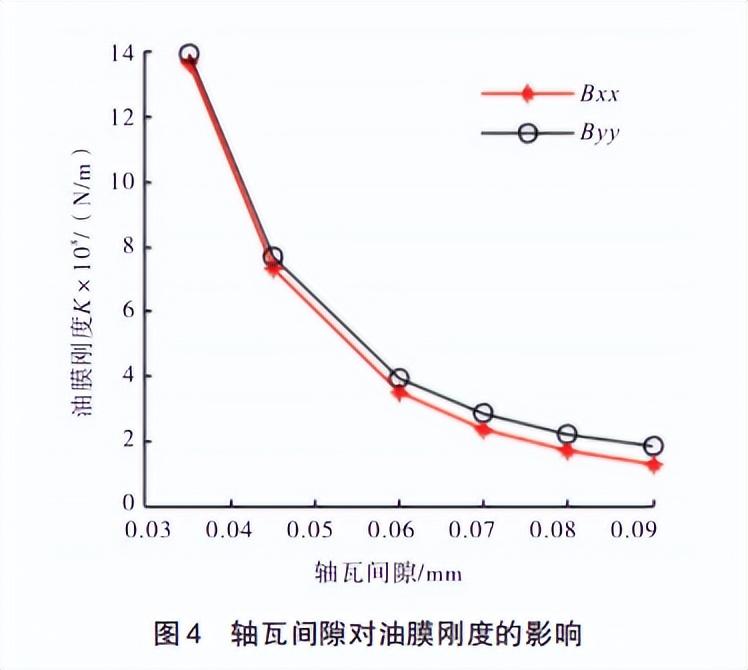

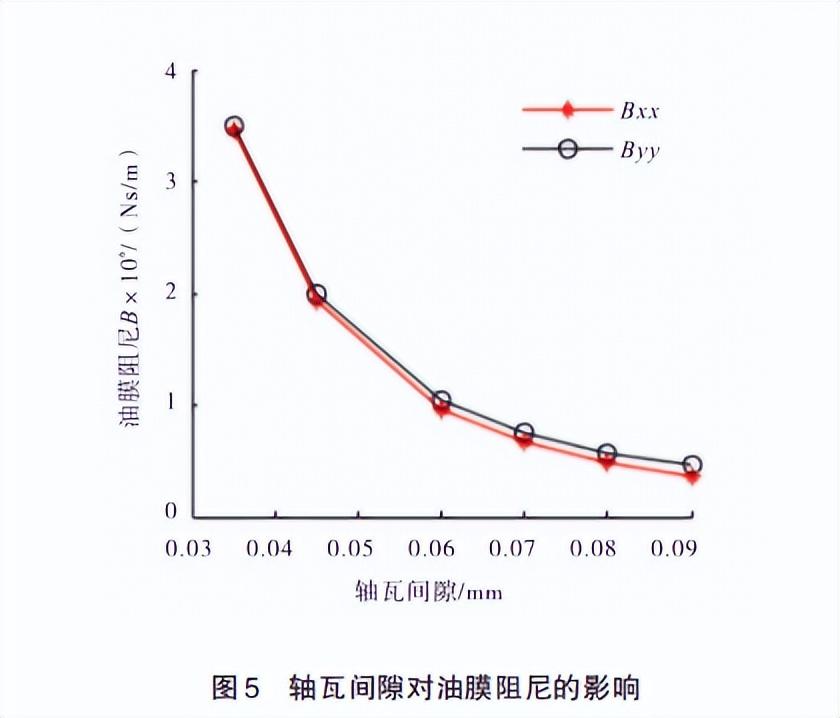

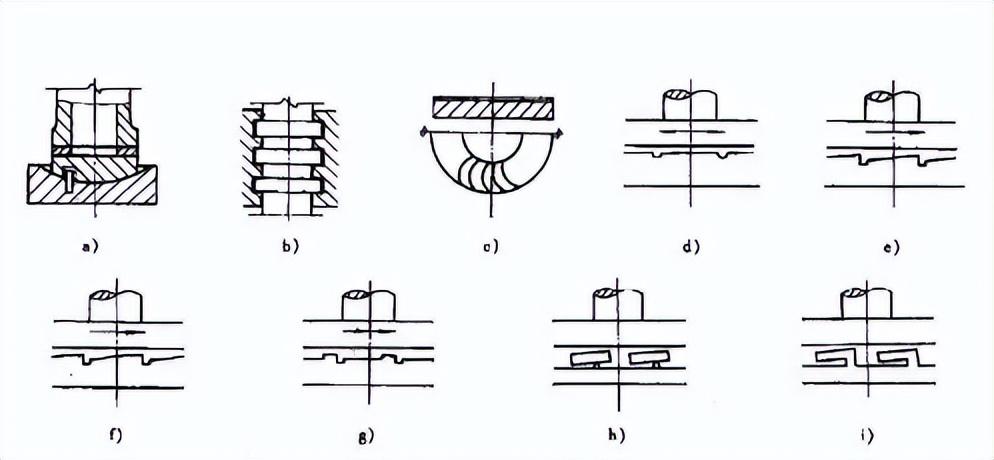

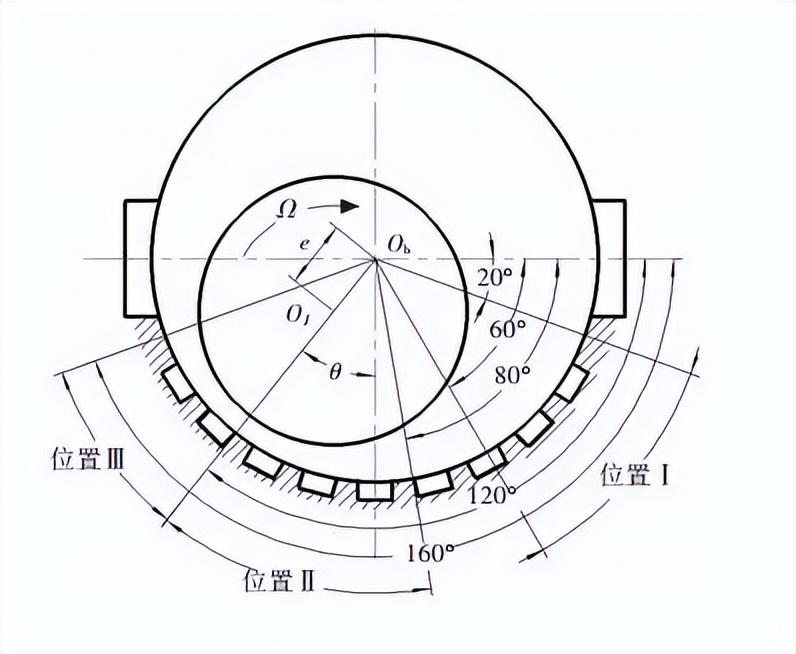

轴承安装游隙不合适。轴承游隙对轴承的动态特性影响很大,增大轴承游隙将引起轴承内水平和垂直方向上的油膜刚度和油膜阻尼发生明显变化。

如图4、图5所示,根据试验数据,当轴承间隙由1‰增大到2.6‰时,油膜刚度和油膜阻尼降低了近7倍。

随着轴承间隙的增大,虽然轴承间隙内的润滑油流量增大,润滑油温升高,轴承温度随之下降,但轴承的最小油膜厚度也随之减小,导致轴承的承载能力下降。

减小轴承游隙会带来两个引起轴承温度升高的因素,一是轴承产生的热量增多,二是产生的热量不易被带走。

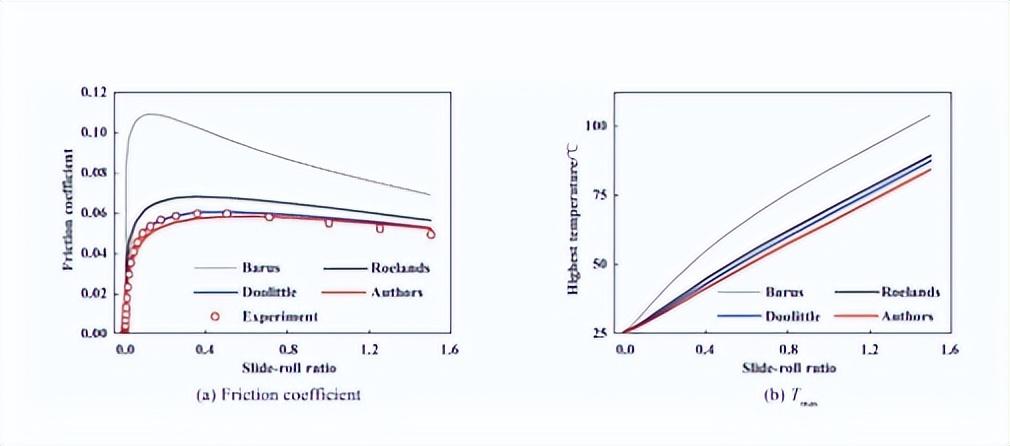

较小的轴承游隙可能导致轴承运转游隙的减小,从而导致轴承承载部分的摩擦系数增大。摩擦系数是阻力与压力的比值,其计算公式如下:

从公式(1)可以看出,轴承运转间隙C减小,将导致轴承间隙摩擦系数增大,轴承内的热量是由摩擦损失功转化而来的,摩擦系数增大将导致轴承温度升高。

同时由于轴承游隙减小,润滑油流量不足,产生的热量不能有效排出,进一步加剧了轴承温度的升高。每组轴承都有较合适的轴承游隙范围,以保证轴承及机组安全稳定运行。

闭锁瓦摆动式汽轮机的可倾瓦由5个瓦块组成,每个瓦块能绕支点作微小摆动,以适应外载荷的变化,并形成良好的油膜。

如果轴承块被卡住,不能摆动,就会使轴承块轴承面上的油膜力分布不均匀,不能完全形成液态摩擦状态,产生边界摩擦和局部摩擦,导致轴承温度升高。

瓦片厚度不均匀、磨损、瓦片厚度对油膜状况和瓦片受力影响很大,厚度不一致导致各瓦片上载荷分布不均匀,厚瓦片比压大,薄瓦片比压小,重载轴承油膜厚度减少,摩擦增大。

但部分瓦片的巴氏合金缺油,造成瓦片温度升高,严重时造成局部瓦片熔化。根据倾瓦技术标准,要求每组瓦片厚度一致,瓦片间厚度差异小于0.01mm。

若瓦片磨损严重,造成瓦片厚度不均匀、瓦片表面损坏、油楔断裂,造成油膜形成不良、瓦片受力不均、瓦片温度异常,以上原因均需要将瓦片拆下进行分析确认。

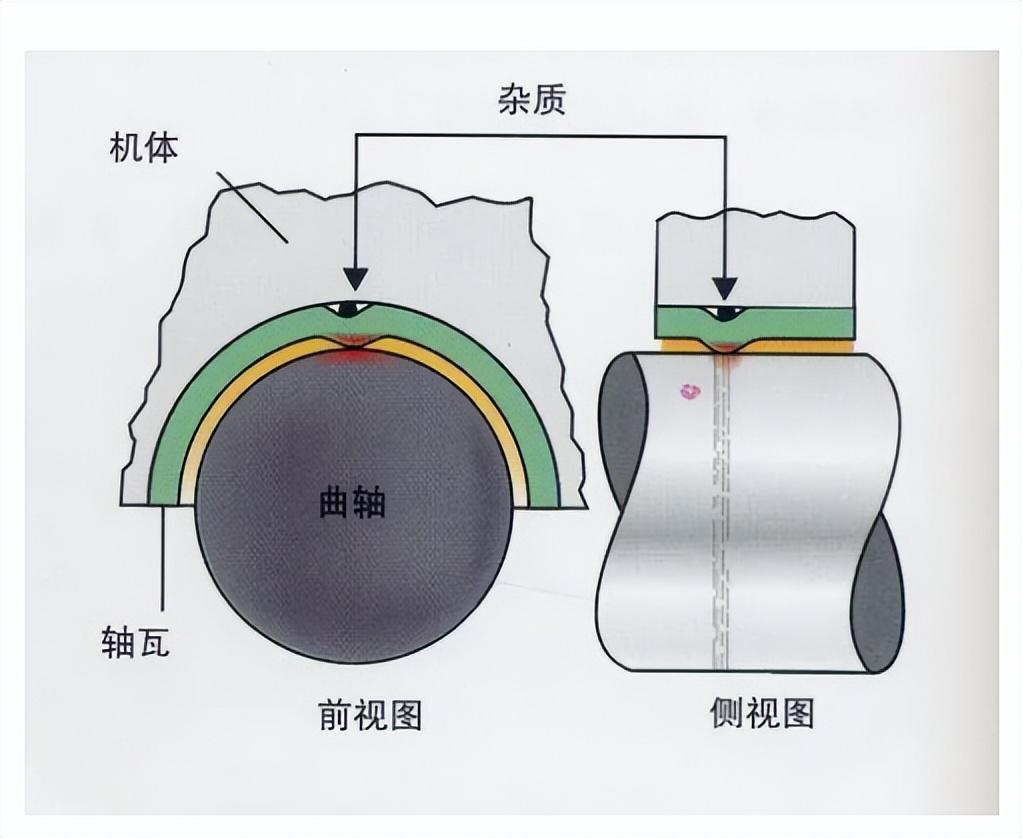

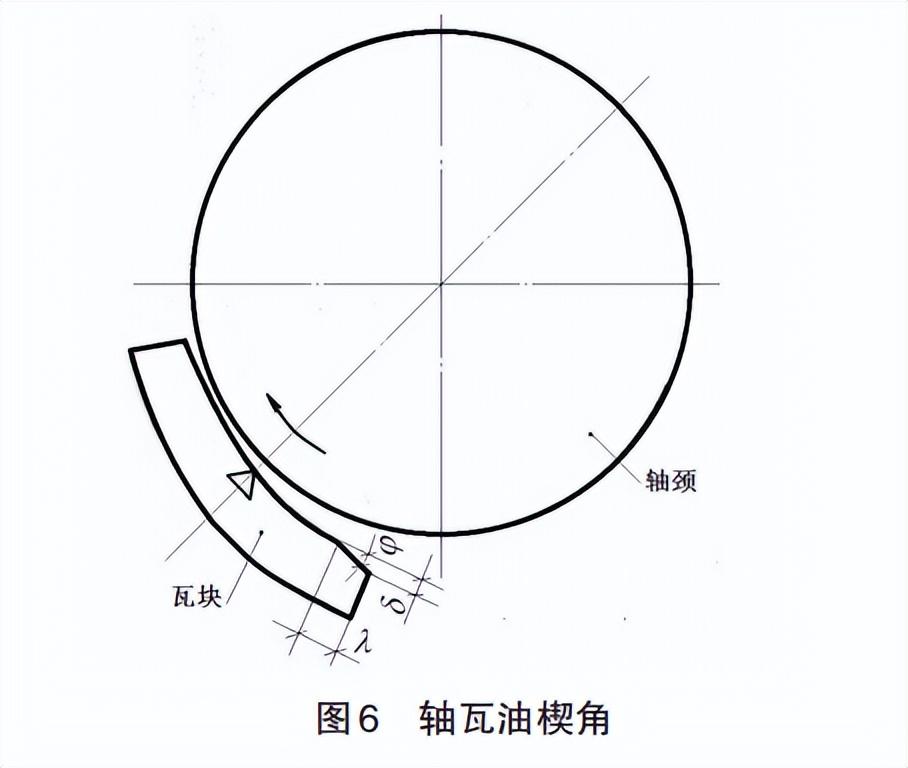

注油孔不畅、油楔角小于轴承体,造成润滑油不足,瓦产生的热量不能被润滑油有效地带走Kaiyun官方正版下载,造成温度积累,所以轴承温度维持在较高水平。

如果注油孔未堵塞或油楔角较小,将严重影响进入轴承间隙的油量,如图6所示,造成油膜形成不良,油膜力不均匀,轴承与轴颈之间局部产生金属接触和摩擦,产生过大的摩擦热。

同时轴承间隙中的油量减少开yun体育官网入口登录APP下载安装苹果,导致散热能力不足。产生的热量不能及时带走,导致轴承温度升高,甚至烧毁。此原因需要拆下轴承进行检查。

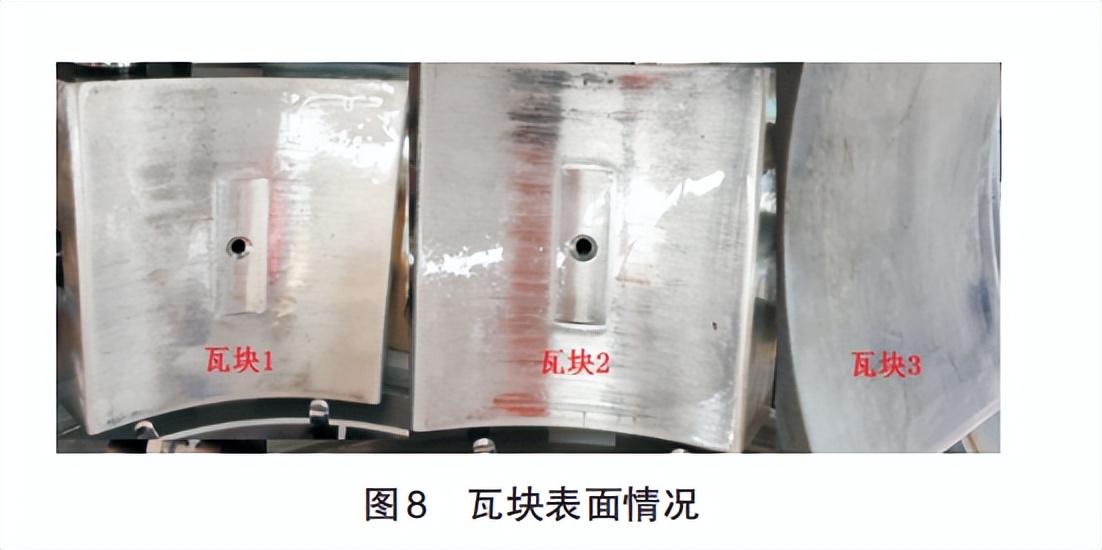

对汽轮机驱动端5个轴承瓦片的外观进行了检查,除下部2个轴承瓦片(1、2号瓦片)的巴氏合金层表面有轻微摩擦、划伤外,其余瓦片表面完好、光亮如新,见图7、图8。

测量了5个轴承的油楔角,进油深度δ为0.08~0.17mm,进油楔角φ为0.5°~1°,油楔角过小,不利于润滑油带入轴承楔内。

每块瓷砖测量3个点,瓷砖厚度数据分别为29.97、29.95、29.95毫米,最大厚度差为0.02毫米,厚度基本一致,五块瓷砖之间最大厚度差为0.02毫米。

经对五组瓷砖的柔韧性,特别是不同温度下瓷砖的柔韧性进行检查,均未发现异常。

检查了块1和块2的喷射孔,发现块2的两个中间喷射孔的直径明显小于块1的喷射孔直径,见图9。

将百分表置于轴颈上,采用轴抬法测量,轴承间隙为0.37mm,符合标准。

●—≺异常原因及改善措施≻—●

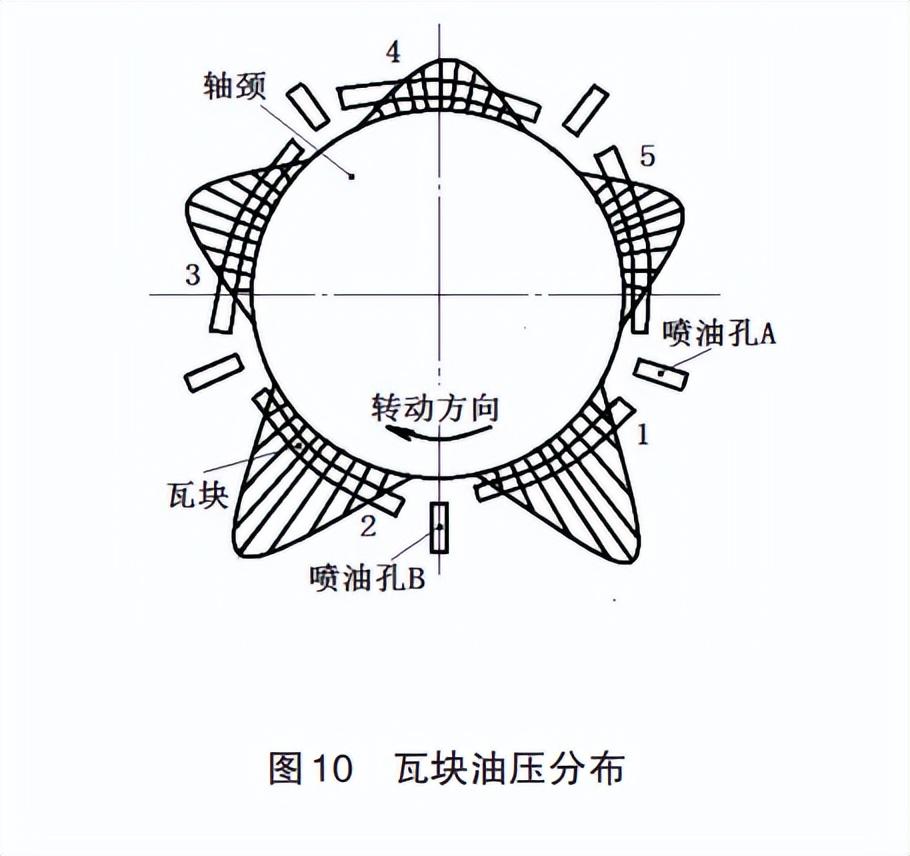

随着汽轮机转速和负荷的增加,五个轴承的油膜压力也随之增大,造成轴承载荷的增加。

其中,1、2号瓦片受力最大,3、5号瓦片受力次大,4号瓦片受力最小,如图10所示。

B组喷孔中两个喷嘴的直径明显小于A组两个喷嘴的直径,导致2号块的出油量远少于1号块,造成偏流。

瓦片油楔角过小,造成2号瓦片油量进一步减少,造成油量不足,油膜形成不良,同时瓦片产生的热量不能及时带走。

最终导致2号瓦片温度异常,而1号瓦片温度正常,2号瓦片与1号瓦片温差较大。

采用增加进油量的措施降低轴承温度,轴承注油嘴孔径的大小决定进入轴承的油量,汽轮机驱动端块B组注油孔有所扩大。

如果喷嘴直径太大,润滑油可能会偏离中心流动,导致其他轴承的油量减少和其他轴承的温度升高。

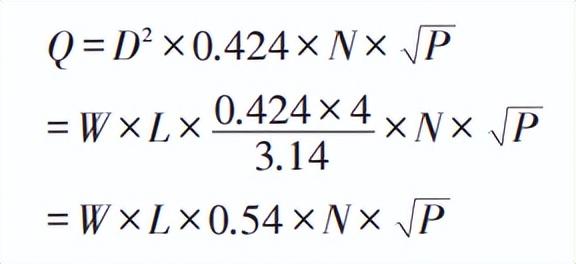

参照A组喷油器孔尺寸,B组两个较小的喷油器予以放大,长度L、宽度W分别由1.5×2.5mm扩大为2×4mm。

轴承油的经验公式如下:

经计算,原两只喷油器流量为4.44L/min,扩孔后两只喷油器流量为9.46L/min,扩孔后B组喷油器流量提高至5.02L/min。

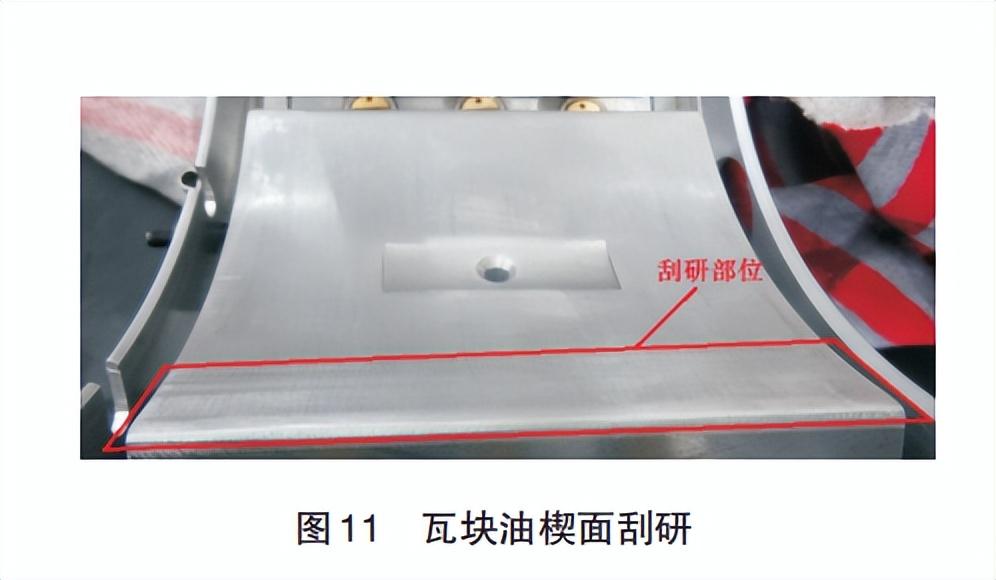

为了使进入可倾瓦轴承腔的润滑油更容易进入瓦块轴承表面,提高瓦块的小油楔角,对2号瓦块的油楔表面进行了手工刮磨。

轴承表面进油深度δ刮削至0.035mm,形成油楔宽度λ为10mm,进油楔角φ为2°,见图11。

在完成透平驱动端径向轴承油喷嘴孔的扩径和轴承面油楔角的增大后,对乙烯气体压缩机组进行了联动空载试验。

当机组转速为6149r/min时,汽轮机驱动侧TI50853轴承温度为74.8℃,TI50852轴承温度为75.3℃,非驱动侧TI50850轴承温度为71.7℃,TI50851轴承温度为75.6℃。

从整体的数据统计来看,在同样的转速下,TI50853轴承温度下降10℃左右,润滑油偏向消除,效果明显,满足汽轮机运行要求。

单机试车过程中,乙烯气压缩机透平驱动端径向可倾瓦温度出现异常,对瓦温过高的原因及轴承拆检处理后得出以下认识:

1)瓦片轴承表面润滑油量太少,油膜形成不良,产生的热量不能及时排除,是造成瓦片温度异常的根本原因。

2)喷嘴孔径小,轴承块油楔角太小,造成轴承块表面润滑油不足。

3)增大喷油器孔径尺寸和适当调整轴承块油楔角,可以明显改善轴承块的动态特性,形成良好的油膜,对降低轴承温度十分有效。

4)喷嘴孔径过大,会造成偏流,导致其他轴承块温度快速上升,增加喷嘴孔径时需考虑到这一点。

5)轴承座间间隙过大虽然能有效改善轴承温度,但对轴承的动态特性影响很大,造成油膜刚度和油膜阻尼明显降低,承载能力下降,且易造成轴承油膜失稳。

6)轴承座间隙过小,使轴承摩擦系数增大,产生的热量较多,同时润滑油量不足,热量不能及时排出,都会造成轴承座温度升高。

7)由于多个喷嘴对油量的影响,进油压力对于提高特定缸体的润滑油量无明显作用。

8)进油温度过高,会削弱油膜的承载能力,使轴承温度升高;进油温度过低,会增大油膜的润滑摩擦,使轴承温度升高,造成汽轮机转子运转不稳定。

9)瓦片厚度不一致对油膜状况和瓦片受力影响很大,造成各瓦片载荷分布不均匀,厚瓦片比压大,油膜厚度降低,摩擦阻力增大,瓦片温度升高。

10)瓦块的摆动对油膜影响很大,使瓦块卡住,造成瓦块承载面不能完全形成液态摩擦状态,产生边界摩擦和局部摩擦。

11)对于可倾瓦轴承,下面两个瓦块受力最大,其次是两个侧瓦块,上面瓦块受力最小,设计注油孔时应考虑到这一点。